Wskaźnik OEE – zakłady produkcyjne

Co to jest OEE?

Dlaczego mierzymy OEE? Firma produkcyjna realizująca duże zamówienie naturalnie chciałaby uzyskać maksymalną wartość z inwestycji. W teorii maszyny mogą pracować 24 godziny na dobę, 7 dni w tygodniu w optymalnej prędkości. W rzeczywistości istnieje szereg elementów, które mogą wpłynąć na wartość uzyskaną z inwestycji. Na przykład mikroprzestoje, przezbrojenia, awarie i inne czynniki, które mogą znacząco wpłynąć na dostępność maszyny.

Jak mierzymy wskaźnik OEE? Całkowita Efektywność Wyposażenia kojarzy się najczęściej z ilością jaką można wyprodukować na maszynie w ciągu jednej minuty, godziny czy zmiany. Jednak to coś więcej. Na budowę OEE oprócz współczynnika wydajności składa się również współczynnik dostępności oraz współczynnik jakości.

- Współczynnik wydajności – jest to porównanie między rzeczywistą wielkością produkcji, a wielkością jaką maszyna powinna wyprodukować wg technologii.

- Współczynnik dostępności – porównuje czas, w którym maszyna była używana do produkcji z czasem zaplanowanym do produkcji.

- Współczynnik jakości – jest to porównanie między ilością dobrze wytworzonych produktów (spełniających normy jakości) z ilością wszystkich wytworzonych produktów.

Dopiero po pomnożeniu współczynnika wydajności przez współczynnik dostępności i współczynnik jakości oraz 100, otrzymamy Całkowitą Efektywność Wyposażenia wyrażoną w procentach.

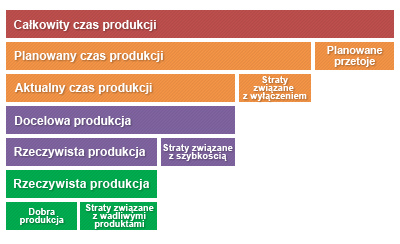

Wizualizacja strat

W metodzie zwanej Totalnym Utrzymaniem Maszyn (ang. Total Productive Maintenance – TPM) wyróżnia się sześć podstawowych typów strat przypisanych do trzech elementów OEE. Są to:

Dostępność – straty związane z wyłączeniem maszyny:

- awarie,

- czas przezbrojenia.

Wydajność – straty związane z szybkością pracy:

- mikroprzestoje,

- spadek prędkości operacyjnej.

Jakość – straty związane z wadliwymi wyrobami:

- braki, poprawki,

- straty związane z rozruchem maszyn.

Dostępność

Czas przezbrojenia to czas ustawienia maszyny i przygotowania jej do produkcji innego typu towaru. Powoduje to często obniżenie jej dostępności. Oprócz czynności związanych z wymianą matrycy, formy czy innych elementów dających wartość, przezbrojenie wymaga również dodatkowych przygotowań sprzętu. Mogą one obejmować czyszczenie, regulacje, konserwacje maszyny konieczne do zapewnienia prawidłowej jakości produkcji.

Poza awariami i przezbrojeniami występuje jeszcze szereg innych czynników mający wpływ na obniżenie dostępności: straty spowodowane uszkodzeniami narzędzi, straty związane z rozruchem, planowane przestoje.

Wydajność

Jakość

W przypadku wielu maszyn potrzeba trochę czasu zanim osiągną one właściwe warunki operacyjne po uruchomieniu. W tym czasie mogą one produkować wadliwy towar dopóki proces nie zostanie ustabilizowany przez operatorów. Najczęściej ten rodzaj strat zalicza się do braków, jednak można zakwalifikować ten rodzaj strat jako odrębny.

Sposoby mierzenia OEE

Regularne mierzenie Całkowitej Efektywności Wyposażenia jest ważnym sposobem monitorowania strat obniżających wydajność maszyn. Pozwala dostrzec rodzaje i powracające przyczyny problemów występujących w urządzeniach produkcyjnych. W procesie mierzenia, gromadzenia i wykorzystania OEE główną rolę powinni odgrywać operatorzy. To oni znają najlepiej obsługiwany sprzęt i to im zależy, by działał jak najlepiej.

Straty związane z wyłączeniem

Straty związane z wyłączeniem – utratą dostępności mierzy się w jednostkach czasu. Obejmują one: czas awarii, naprawy, czas przezbrojenia, regulacji oraz inne straty ograniczające dostępność. Czas awarii i naprawy obejmuje cały okres aż do momentu kiedy maszyna na nowo wykonuje dobre produkty. Czas przezbrojenia i regulacji obejmuje okres pomiędzy wyprodukowaniem ostatniego dobrego produktu A i pierwszego dobrego produktu B.

Straty związane z szybkością pracy

Straty związane z szybkością pracy mierzy się ilością produktów. Do wyliczenia OEE bierze się faktycznie wyprodukowaną liczbę wyrobów oraz potencjalną wartość jaką maszyna powinna wyprodukować przy optymalnej prędkości pracy. Straty związane z szybkością są najczęściej wywołane przez mikroprzestoje lub zmniejszenie prędkości maszyny.

Straty związane z wadliwymi produktami

Straty związane z wadliwymi produktami – utratą jakości mierzy się również wielkością produkcji. W tym przypadku bada się różnicę pomiędzy rzeczywistą wielkością produkcji, a ilością, która spełnia normy jakości. Straty związane utratą jakości obejmują te produkty, które wymagają poprawek, a także braki, które trzeba wyrzucić. Celem jest najlepsza jakość za pierwszym razem.

Sposoby gromadzenia i przetwarzania danych

Zbieranie danych potrzebnych do obliczania OEE nie wymaga specjalistycznej dokumentacji. Z pewnością większość z tych informacji przez firmy produkcyjne jest gromadzona, wystarczy je tylko zebrać na jednym dobrze zaprojektowanym formularzu, a może to znacznie ułatwić i przyśpieszyć pracę.

Raportowanie wyników OEE

Przedstawianie danych dotyczących OEE jest niezbędne dla skutecznego eliminowania strat związanych ze sprzętem. Powinny one być ogłaszane na tablicach umieszczonych na halach produkcyjnych tak, aby operatorzy mieli do nich bezpośredni dostęp. Jest to kluczem do udoskonaleń i poprawy sytuacji. Śledzenie tych informacji pozwoli określić trendy OEE dla poszczególnych maszyn i odpowiedzieć na szereg istotnych pytań:

- Czy z upływem czasu następuje poprawa?

- Jakie są największe problemy powodujące wyłączenia?

- Kiedy wydarzył się ostatni incydent?

- Jaka była jakość w ubiegłym miesiącu?

- W jakim stopniu wykorzystujemy sprzęt?

- Jaki czas upływa średnio pomiędzy awariami, jaka jest ilość i częstotliwość awarii oraz średni czas naprawy?